Méthodes et Procédures pour la maîtrise de la Qualité

E.E.T.M dispose d’un personnel très bien formé, expérimenté et polyvalent. E.E.T.M a également investi dans des robots performants. Ce qui nous permet de proposer à nos clients des prestations de qualité qui évitent ou réduisent notablement le contrôle par les donneurs d’ordre avec in fine des prix très optimisés quand on raisonne en Coût Total (toutes opérations comprises).

Organisation et gestion de la qualité

La nécessité de maîtriser la qualité et les coûts conditionne un suivi du contrôle qualité en continu par les opérateurs, dès la prise en main de leurs pièces selon les règles suivantes :

- Écarter les pièces défectueuses (mise au rebut des pièces de fonderie) avant toute opération, ce qui économise des opérations de parachèvement inutile

- Appliquer un contrôle en continu, sous forme de picking ou échantillonnage, par les chefs d’équipe afin de :

- GARANTIR l’indépendance du contrôle grâce à la supervision

- RENFORCER la qualité de l’auto-contrôle des opérateurs par la formation continue apportée par les chefs d’équipe et les informations clients

- RÉDUIRE les coûts de la non-qualité

Méthode de travail et maîtrise de la qualité

Nos opérateurs ont accès, en permanence, aux gammes d’opérations de parachèvement des pièces de fonderie de nos clients via des écrans tactiles connectés au serveur de l’entreprise, avec une mise à jour des gammes en temps réel.

Chaque lancement de parachèvement des pièces de fonderie est effectué à partir de la définition d’une gamme d’opérations à effectuer, et de la prise en compte des évolutions de celle-ci en concertation avec le chef d’équipe.

Nous nous appuyons aussi sur une base de photos annotées (afin d’illustrer les opérations des gammes de parachèvement) que nous complétons au fur et à mesure ; ces photos sont stockées sur le serveur du réseau informatique de notre entreprise.

Un contrôle en continu est fait par les opérateurs sur leurs pièces, avec une supervision de nos chefs d’équipe par picking.

Suivant les demandes et/ou besoins spécifiques de nos clients, nous réalisons les opérations de contrôle complémentaires suivantes :

- contrôle par passage de billes ou de gabarits dimensionnels

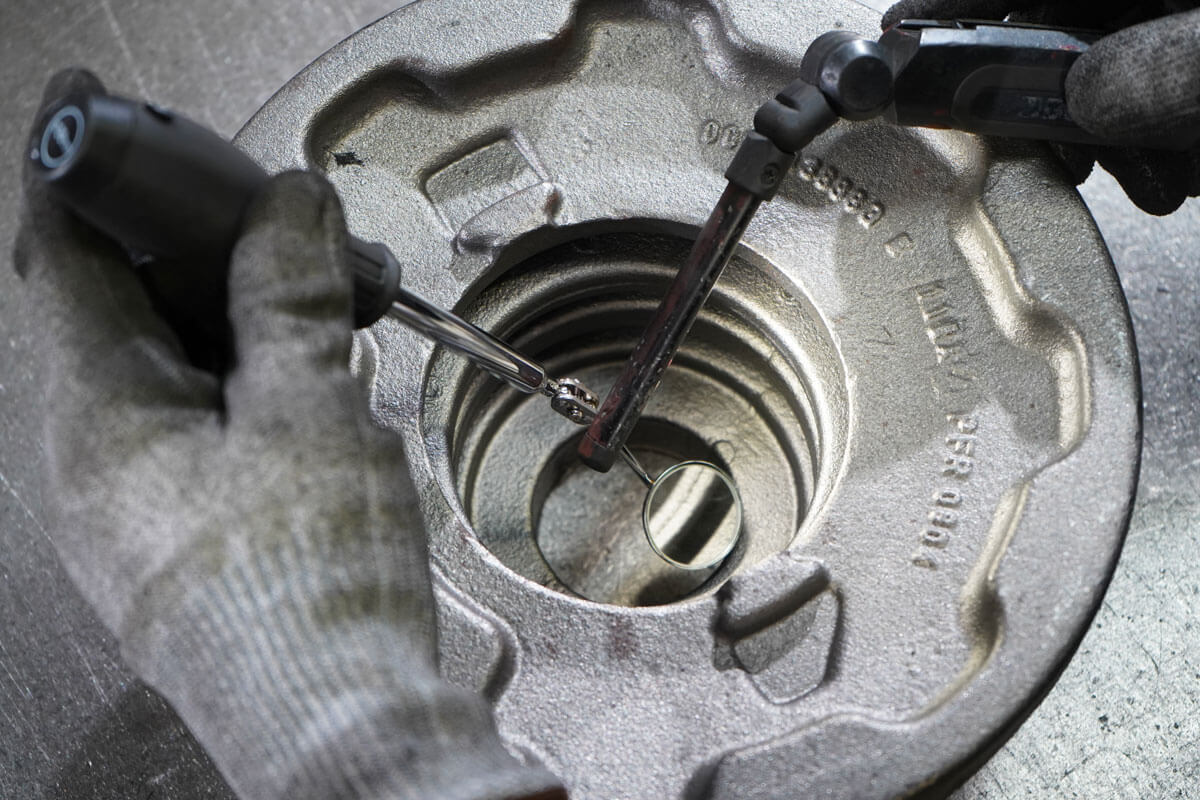

- contrôle visuel par miroir et endoscope

- contrôle des épaisseurs de peintures (Positector)

- contrôle des tolérances en surépaisseur ou de planéité avec des cales d’épaisseurs

Détection de défauts de fonderie

Un défaut de moulage est une irrégularité indésirable dans une pièce obtenue par moulage, caractéristique de ce procédé d’obtention. Certains défauts peuvent être réparés mais ils peuvent aussi mener au rebut de la pièce.

La formation interne qui est apportée aux chefs d’équipes et à nos opérateurs sur les différents défauts rencontrés généralement sur les pièces de fonderie leur apporte une responsabilisation à la qualité et une meilleure autonomie dans leur travail.

Ces compétences combinées à l’expérience acquise leur permet de détecter des défauts qui ne sont pas toujours facilement repérables :

- Inclusions et piqûres sur des parties peu visibles, parfois en goutte d’eau (nécessitant de creuser les pièces pour vérifier la profondeur ou le diamètre)

- Retassures en surfaces, alertant sur de possibles retassures internes

- Criques

- Mattages

Contrôles qualité par inspection

Contrôles de réception

À la réception, bien que les conditionnements ne le permettent pas toujours, nous vérifions visuellement la conformité des références par rapport aux bons de livraisons, l’état des pièces (oxydation…) et leur quantité.

Contrôles en cours de processus par les opérateurs de parachèvement

Cet autocontrôle permet une responsabilisation de l’opérateur et surtout une autonomie en lui donnant en amont toutes les informations nécessaires : gammes d’opérations pour les pièces à traiter, photos annotées des pièces à ébarber.

- Les pièces défectueuses (rebuts de fonderie) sont majoritairement écartées avant meulage ; ce qui permet d’économiser des opérations de parachèvement inutiles.

- Les pièces à meuler sont faites avec la prise en compte des caractéristiques particulières mentionnées dans les gammes des clients : parties à affleurer, dimensions à respecter…

La nécessaire maitrise des coûts du contrôle ne peut pas se faire systématiquement sur 100% des pièces avec un opérateur uniquement dédié à cela, d’également l’intérêt d’un contrôle par échantillonnage (ou picking) réalisé par les chefs d’équipe.

Contrôle final des pièces

Certaines pièces devront subir un certain nombre de CONTRÔLES SYSTÉMATIQUES avant/après ébarbage pour s’assurer de conformité de différentes parties de celle-ci :

- contrôle de conduit de collecteur bien débouchant avant ébarbage avec billes d’acier

- contrôle de conduit de pièces pour l’hydraulique par miroir/lampe et fibroscope

- contrôle de dimension avec gabarit mini-maxi : trou de boulon de fixation, passage de ressort…

Contrôle des outillages et des matériels

Les outillages et les matériels sont soumis, en parachèvement, à des conditions d’emploi très sévères (abrasion par le sable et la poussière métallique, par la répétitivité des contrôles, par les contraintes mécaniques subies (secousses, chocs, pressions, etc.) qui imposent de les contrôler régulièrement pour vérifier leurs caractéristiques, leurs performances et la sécurité de leur emploi.